چگونه فوکوس برش لیزر را انتخاب کنیم؟

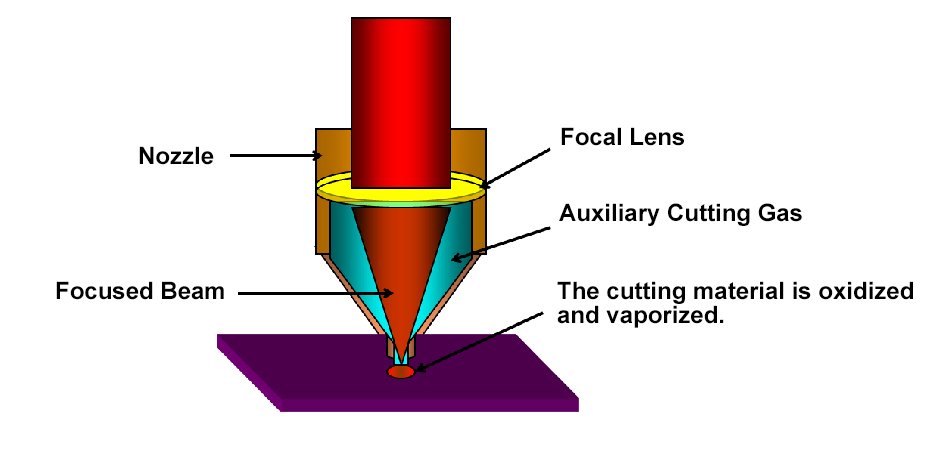

فاصله بین نقطه کانونی لیزر و موادی که باید بریده شود باید قبل از قطع هر ورق تنظیم شود.

موقعیت های مختلف نقطه کانونی غالباً منجر به سطوح مختلف ظرافت در سطح مقطع مواد برش خورده ، سرباره متفاوت در پایین و حتی شکست در برش مواد می شود.

بسته به قطعه کار و مواد مورد برش ، انتخاب موقعیت نقطه کانونی برای دستگاه برش لیزر متفاوت است.

به منظور برش ورق های با کیفیت بالا و اطمینان از عملکرد عالی دستگاه برش لیزر ، لازم است قبل از شروع به کاریک بازرسی مناسب انجام دهید.

برش تمرکز مثبت

برش فوکوس مثبت به معنای برش با نقطه کانونی در بالای قطعه کار ، قرار دادن نقطه کانونی در بالای ماده برش خورده است.

برای برش اکسیژن فولاد کربنی ،تمرکز مثبت مناسب است.

قسمت پایینی قطعه کار عرض برش بیشتری نسبت به سطح بالایی دارد ، که برای حذف سرباره مساعد است.اکسیژن رسانی به کف قطعه کار، واکنش اکسیداسیون را کاملا تسهیل می کند.

در محدوده فوکوس مشخص ، هرچه نقطه فوکوس مثبت بزرگتر باشد ، اندازه نقطه در سطح صفحه بزرگتر است .گرمایش و حرارت اضافی در اطراف شکاف بهتر است و سطح برش فولاد کربنی صاف و روشن تر است.

برش تمرکز منفی

برش فوکوس منفی به این معنی است که فوکوس برش داخل قطعه کار است.

این حالت ، به دلیل نقطه کانونی دور از سطح برش ، عرض برش نسبتاً بیشتر از نقطه برش در سطح قطعه کار است ، در حالی که نیاز به برش جریان هوا باید زیاد باشد و درجه حرارت نیز کافی باشد.

برش فولاد ضد زنگ برای برش نقطه کانونی منفی با الگوی سطح برش یکنواخت و سطح مقطع مناسب است.

سوراخ شدن صفحه قبل از برش ، به دلیل ارتفاع معینی از سوراخ شدن ، از یک نقطه کانونی منفی استفاده می کند که می تواند اطمینان حاصل کند محل اندازه نقطه سوراخ حداقل است.

هرچه موقعیت سوراخ عمیق تر باشد ، نقطه فوکوس منفی بیشتر است.

برش فوکوس صفر

برش با فوکوس صفر به این معنی است که نقطه کانونی برش روی سطح قطعه کار است.در این حالت ، سطح برش نزدیک به نقطه کانونی نسبتاً صاف است ، در حالی که سطح پایین تر از نقطه کانونی برش ناهموار به نظر می رسد.

انتخاب یک نقطه کانونی مثبت یا منفی برای برش لیزر با مواد فلزات (فولاد ضد زنگ ، فولاد کربنی) تعیین نمی شود ، بلکه با روش برش (برش اکسیداسیون ، برش فیوژن) تعیین می شود.

بازرسی دقیق دستگاه باعث برش بهتر می شود:

تمیز بودن عدسی

تمیزی لنز به طور مستقیم بر عملکرد پردازش و کیفیت دستگاه برش لیزر تأثیر می گذارد.

اگر لنز کثیف باشد ، نه تنها بر روی برش تأثیر می گذارد ، بلکه باعث ایجاد سر برش در داخل و سوختن سر خروجی لیزر می شود. بررسی قبل از برش می تواند از آسیب جدی جلوگیری کند.

اشکال زدایی کواکسیال

هم محور بودن سوراخ خروجی نازل و پرتو لیزر یکی از عوامل مهم موثر بر کیفیت برش است.

اگر نازل در یک محور لیزر نباشد ، ناسازگاری های جزئی می تواند سطح برش را تحت تأثیر قرار دهد.

موارد جدی لیزر به نازل برخورد کرده و باعث گرم شدن و سوختن نازل می شود.

بررسی توزیع نقطه ای

شکل لکه مستقیما توزیع جانبی انرژی لیزر را بازخورد می کند.

گردی نقطه نشان دهنده یکنواختی توزیع انرژی در جهات مختلف نقطه است.

گرد بودن زیاد نقطه با توزیع مداوم انرژی در همه جهات می تواند صاف بودن سطح برش و ثبات سرعت برش در همه جهات را تضمین کند تا از کیفیت محصولات برش اطمینان حاصل شود.

آزمایش محدوده حرارتی نازل

بزرگترین مشکل لیزربرای برش صفحات فولادی کربنی ضخیم ،حرارت نازل است . بنابراین قبل از برش لازم است حرارت نازل را برای اندازه های مختلف نازل در نقاط کانونی مختلف برای خروجی کامل قدرت آزمایش کنید.

قبل از آزمایش ، باید کواکسیال را طوری تنظیم کنید که نقطه نور در مرکز خروجی نازل قرار گیرد.

با توجه به انواع مختلف موقعیت فوکوس سر برش و روش های مختلف تنظیم ، کاربران می توانند روش برش فوکوس مناسب را با توجه به تأثیرات مختلف تمرکز مثبت و منفی در برش فولاد ضد زنگ و فولاد کربنی ، همراه با نیازهای پردازشی خود برای ارائه بیشتر ، انتخاب کنند.